Frigoríficos são o elo essencial entre produtores e consumidores, uma vez que realizam o abate, o processamento, a conservação e a distribuição da carne em condições sanitárias seguras. Para acatar tudo isso, há uma variedade de maquinários, técnicas e fases que compõem o processamento de aves, bovinos e peixes no Brasil; e se você pensa em montar uma linha de produção ou simplesmente quer se informar sobre o funcionamento de um abatedouro para um futuro investimento, continue por aqui.

Neste artigo, entenda como funciona um frigorífico do início ao fim – e descubra também quais são os principais equipamentos industriais envolvidos nesse setor de atividade.

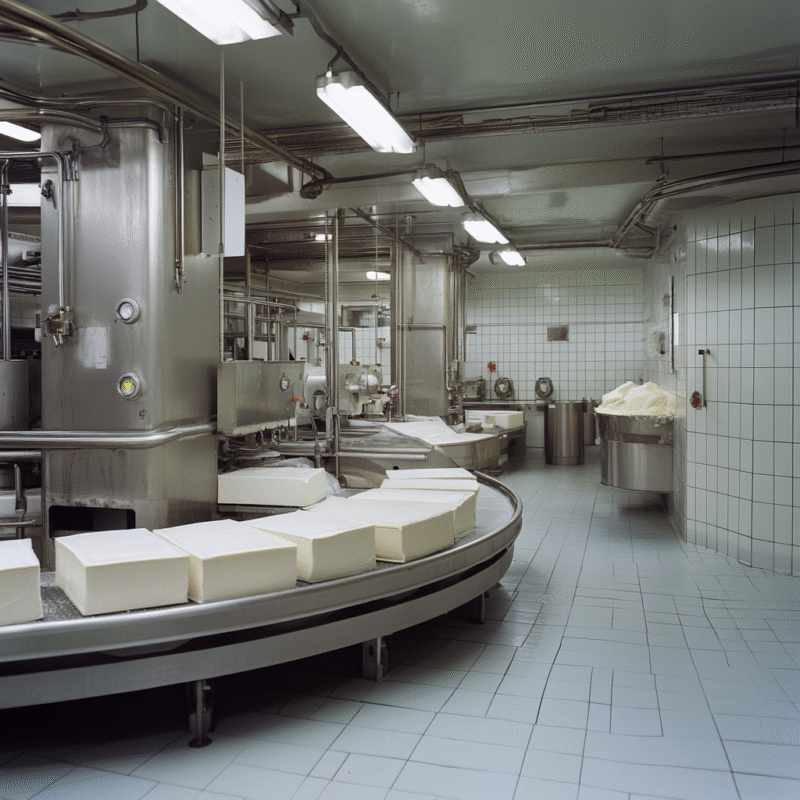

Leia também: Entenda o processo de produção de laticínios

Como funciona um frigorífico: etapa por etapa

A história dos frigoríficos se confunde com o avanço das técnicas de conservação de alimentos. Antes da invenção do gelo artificial e da refrigeração mecânica, carnes precisavam ser consumidas rapidamente ou preservadas com sal e defumação. Foi apenas no século XIX que a refrigeração começou a transformar o setor, permitindo que a carne fosse armazenada e transportada por longas distâncias sem perda de qualidade.

Com o tempo, o funcionamento dos frigoríficos evoluiu para complexos industriais com ambientes controlados, equipamentos automatizados e protocolos rígidos de higiene e segurança alimentar. Hoje, essas unidades são essenciais para garantir que o produto final chegue ao consumidor em perfeitas condições sanitárias, respeitando todas as normas legais e padrões de qualidade.

Abate

O processo de abate começa com a recepção e triagem dos animais, que passam por um período de descanso em currais ou baias apropriadas. Esse tempo é fundamental para reduzir o estresse e o acúmulo de ácido lático, o que influencia diretamente na qualidade da carne (evitando, por exemplo, a ocorrência de carnes DFD ou PSE).

A insensibilização é a primeira etapa do abate propriamente dito, sendo obrigatória por lei e prevista na Instrução Normativa nº 3/2000 do MAPA. Pode ser feita por métodos mecânicos (como pistola pneumática), elétricos ou com dióxido de carbono (CO₂), dependendo da espécie.

Em seguida, ocorre a sangria, feita com o animal suspenso por uma das patas traseiras e com corte na artéria carótida e veia jugular. O sangue é coletado e destinado à graxaria. Após essa fase, inicia-se a depilação (para suínos), a depenação (para aves) ou o esfola (para bovinos e ovinos), com equipamentos como tanques de escaldagem, depiladores, túneis de chama ou serras.

Todos os procedimentos são realizados sob vigilância de um médico veterinário oficial, que avalia a sanidade dos animais e do produto.

Desossa

Após o abate, as carcaças passam por um túnel de resfriamento rápido, onde a temperatura interna da carne deve atingir entre 0 °C e 4 °C no centro, dentro de um tempo definido para evitar proliferação bacteriana.

Em seguida, são transportadas para a sala de desossa – um ambiente climatizado entre 10 °C e 12 °C, onde a carcaça é segmentada em cortes primários (como paleta, pernil e costela) e secundários (cubos, tiras, bifes).

Esse trabalho pode ser realizado manualmente por operadores com EPIs e facas específicas (afiadas e esterilizadas em intervalos regulares) ou com auxílio de linhas automatizadas de corte. Equipamentos como sierras, fatiadores e esteiras são comuns, assim como sistemas de coleta de ossos e retalhos.

A rastreabilidade é essencial: cada lote é etiquetado e codificado desde a entrada até a saída, atendendo às normas do SIF (Serviço de Inspeção Federal).

Miúdos

A manipulação dos miúdos comestíveis exige rigor sanitário. Após a evisceração, os órgãos internos são separados manualmente ou por sistemas automatizados, sendo classificados em:

- Miúdos brancos (como gordura, intestino, bexiga);

- Miúdos vermelhos (como coração, fígado, rins e língua).

Cada um deve ser higienizado, resfriado imediatamente e armazenado em câmaras frias separadas, com temperatura inferior a 4 °C.

É comum que intestinos sejam lavados e virados mecanicamente com lavadores rotativos, especialmente quando são destinados à fabricação de tripas naturais para embutidos. O aproveitamento de miúdos exige registro específico no MAPA.

Graxaria

Esse setor transforma subprodutos não comestíveis – como sangue, gordura, ossos e partes condenadas – em insumos para outras indústrias. O processo começa com a trituração e cozimento desses resíduos em digestores horizontais ou verticais, a temperaturas entre 120 °C e 150 °C.

O sangue, por exemplo, é coagulado e seco em equipamentos como secadores rotativos ou spray dryers, dando origem à farinha de sangue. Já a gordura é separada por centrifugação, resultando em sebo bruto e farinha de carne e osso.

A graxaria é fundamental para o aproveitamento integral do animal e para o cumprimento das normas ambientais e sanitárias, especialmente quanto à destinação correta de resíduos orgânicos e emissão de efluentes e odores.

Estocagem

Todos os produtos cárneos, uma vez processados, devem ser estocados em câmaras frias específicas. A estocagem pode ser dividida em:

- Resfriados: mantidos entre 0 °C e 4 °C;

- Congelados: abaixo de –18 °C;

- Ultra congelados: abaixo de –30 °C, normalmente usados para exportação.

Cada câmara é equipada com termógrafos, alarmes de variação térmica e sistemas de ventilação forçada para garantir a homogeneidade da temperatura. Paletes plásticos ou metálicos são usados para afastar os produtos do chão e das paredes, obedecendo à norma da Anvisa sobre boas práticas de armazenamento.

Embalagem

A etapa de embalagem envolve pesagem, vedação, etiquetagem e codificação dos produtos. Entre os tipos mais comuns de embalagem, estão:

- A vácuo: retira o oxigênio, aumentando a vida útil;

- ATM (atmosfera modificada): substitui o oxigênio por gases como nitrogênio e CO₂;

- Skin pack: filma aderente que molda-se ao produto sobre uma bandeja.

Máquinas seladoras, termoformadoras e túnel de encolhimento compõem essa linha. A rastreabilidade continua aqui, com etiquetas que mostram data de fabricação, validade, lote, origem e número de registro no SIF.

A rotulagem deve seguir a Instrução Normativa nº 22/2005, com destaque para peso líquido, informações nutricionais e conservação.

Expedição

A expedição é o ponto de controle final antes da saída dos produtos. Aqui, ocorre a organização de pedidos, separação de lotes por cliente, conferência de documentos fiscais, checagem das condições de embalagem e temperatura.

Sistemas de gestão integrados (ERPs) garantem precisão e rastreabilidade, enquanto as docas climatizadas e as cortinas de ar impedem a troca térmica durante o carregamento. É nesta fase que o controle de qualidade atua com maior rigor, verificando se o lote está em conformidade com o que foi produzido e com as exigências do cliente.

Transporte/Distribuição

Por fim, o transporte frigorificado é feito com caminhões isotérmicos equipados com unidades de refrigeração. A temperatura deve ser monitorada por registradores contínuos, cuja leitura é obrigatória no destino.

Veículos de transporte devem ser higienizados periodicamente, ter divisórias internas quando necessário (por exemplo, quando se transportam carnes resfriadas e congeladas juntas), e respeitar a carga máxima por eixo.

No caso de exportações, o container deve ser lacrado com certificação sanitária válida, obedecendo aos padrões exigidos pelo país importador (como o USDA nos EUA ou a União Europeia).

6 equipamentos industriais indispensáveis para o funcionamento de um frigorífico

Apesar da padronização permitida pela tecnologia moderna, o processamento de carne continua em evolução – especialmente quando se trata de máquinas específicas para o funcionamento de um abatedouro que deseja ter, perante seus clientes, uma reputação de confiança, credibilidade e rapidez.

É por isso que é mais do que importante escolher equipamentos industriais de qualidade para conceber a sua linha de produção: são eles que vão ditar a eficácia da sua indústria e destacá-la entre a concorrência. Abaixo, separamos alguns destaques que não podem faltar nas etapas listadas na seção anterior.

Cutter

O cutter é um processador de alta rotação utilizado para triturar, homogeneizar e emulsificar carnes, miúdos e outros ingredientes. É essencial para a fabricação de embutidos e produtos cárneos reconstituídos, como salsichas e mortadelas. Equipado com lâminas rotativas e bacias de aço inox, oferece alta performance, baixo ruído e fácil higienização.

Depenadeira

Utilizada após o escaldamento, a depenadeira é um equipamento rotativo que remove penas de forma rápida e uniforme por meio de discos ou dedos de borracha. Essa automação reduz o esforço manual, melhora a eficiência da linha e mantém a integridade da carcaça.

Depilador de suínos

Máquina específica para remoção de pelos em suínos após a escaldagem. Opera por meio de rolos giratórios ou correias com elementos abrasivos, combinando calor e atrito controlado. A estrutura é robusta, de fácil limpeza e capaz de processar grandes volumes com segurança e eficiência.

Lavador de carcaça e peixes

Responsável por realizar a lavagem inicial ou final das carcaças, esse equipamento usa jatos de água ou sistemas rotativos para eliminar resíduos, sangue e bactérias. No caso de pescados, há modelos com tambor perfurado e sistema de rotação contínua para garantir a higienização sem danificar o produto.

Tanque de escaldagem

Utilizado nas etapas de abate de aves e suínos, esse equipamento aquece a carcaça a uma temperatura controlada, facilitando a remoção de penas ou pelos. Podendo contar com sistemas de turbilhonamento, controle por IHM e limpeza automática, é construído em aço inox, com sensores para temperatura e temporizadores ajustáveis.

Esteiras e mesas de corte

As esteiras transportadoras e mesas de corte em aço inox são fundamentais para a fluidez do processo – uma vez que permitem o deslocamento contínuo das carcaças, organizam o fluxo da produção e proporcionam ergonomia para os operadores.

Conte com a Mostaza para garantir o funcionamento de um frigorífico de respeito!

Seja para escaldar, depenar, empanar, embalar ou higienizar, a Mostaza Equipamentos oferece soluções industriais em aço inox que garantem alto desempenho, durabilidade e conformidade sanitária em todas as etapas do processo frigorífico.

Nossos equipamentos são pensados para atender desde pequenas agroindústrias até grandes plantas industriais, sempre com foco em automatização, eficiência energética, facilidade de limpeza e integração em linha contínua.

Trabalhamos lado a lado com você para enfrentar seus desafios de processo. Encontre aqui a experiência e o conhecimento para ajudá-lo a melhorar a consistência, simplificar seu processo, reduzir a mão de obra e, principalmente, cortar custos.

Nós estamos no ramo de metais há mais de 30 anos – dê uma olhada em nosso catálogo ou entre em contato com nossos agentes hoje mesmo para adquirir um orçamento personalizado. Esperamos por você!