O processo de produção de laticínios alimenta diretamente cerca de 600 milhões de pessoas no mundo, empregando mais de 4 milhões de pessoas só no Brasil. Para alcançar essa marca, o setor adota uma variedade de técnicas e tecnologias que otimizam a sua eficiência, produtividade e rapidez – o que inclui uma robusta infraestrutura de equipamentos industriais.

Hoje, você verá todas as etapas da fabricação de laticínios, bem como quais são os tipos de maquinários envolvidos nessa história, do início ao fim. Se você pensa em investir no ramo ou inovar a sua linha de produção, continue por aqui e descubra como a equipe da Mostaza pode ajudá-lo.

Leia também: Os 7 principais equipamentos de automação industrial

Como se dá o processo de produção de laticínios, passo a passo

Nas seções a seguir, descrevemos as etapas gerais do processo de produção de laticínios, realçando os pontos principais até o produto final. Em todas, você vai encontrar tecnologias de pasteurização, homogeneização, envase e empacotamento, mas outros recursos também são usados para controlar e automatizar processos mais específicos, como:

- Sensores de pH, condutividade e temperatura;

- Linhas CIP (Cleaning in Place) para limpeza automática;

- Sistemas SCADA e MES para supervisão e rastreabilidade.

O avanço dessas tecnologias permite não apenas maior segurança e padronização na fabricação de laticínios como também uma maior diversidade de mercadorias, com formulações especiais para públicos-chave (sem lactose, enriquecidos, diet, etc.). Dito isso, vamos analisar o cenário como um todo.

1. Recebimento e armazenamento do leite

Na primeira etapa, o leite cru é transportado em caminhões-tanque isotérmicos, que mantêm a temperatura adequada durante o transporte até a planta de processamento. Ao chegar, ele passa por análises preliminares (como acidez, crioscopia e testes microbiológicos). Aprovado, é encaminhado para os tanques de recepção.

Durante o descarregamento, o leite é resfriado rapidamente a 4–6 °C por meio de trocadores de calor de placas (HPE) e armazenado em silos refrigerados. Esse procedimento visa conservar a qualidade microbiológica do leite.

Aqui, é importante notar que o tempo de descarga depende de fatores como o desempenho das bombas, número de curvas, válvulas das tubulações, volume nos silos e contrapressão. Além disso, a gestão logística eficiente dos caminhões e o acoplamento adequado das mangueiras são fundamentais para manter o ritmo produtivo e evitar contaminações.

2. Clarificação, centrifugação e separação

Antes de ser processado, o leite passa por clarificadores, que removem partículas sólidas como poeira, areia e resíduos de proteína precipitada. Essa fase protege os equipamentos posteriores e melhora a qualidade do produto final.

A seguir, o leite é aquecido e submetido à centrifugação. Funciona assim:

- Separadores centrífugos dividem o leite em duas fases: leite desnatado e creme (gordura) – um processo conhecido como escumação.

- A centrifugação pode também ser usada para remoção de bactérias, esporos e células somáticas, especialmente em processos que utilizam microfiltração.

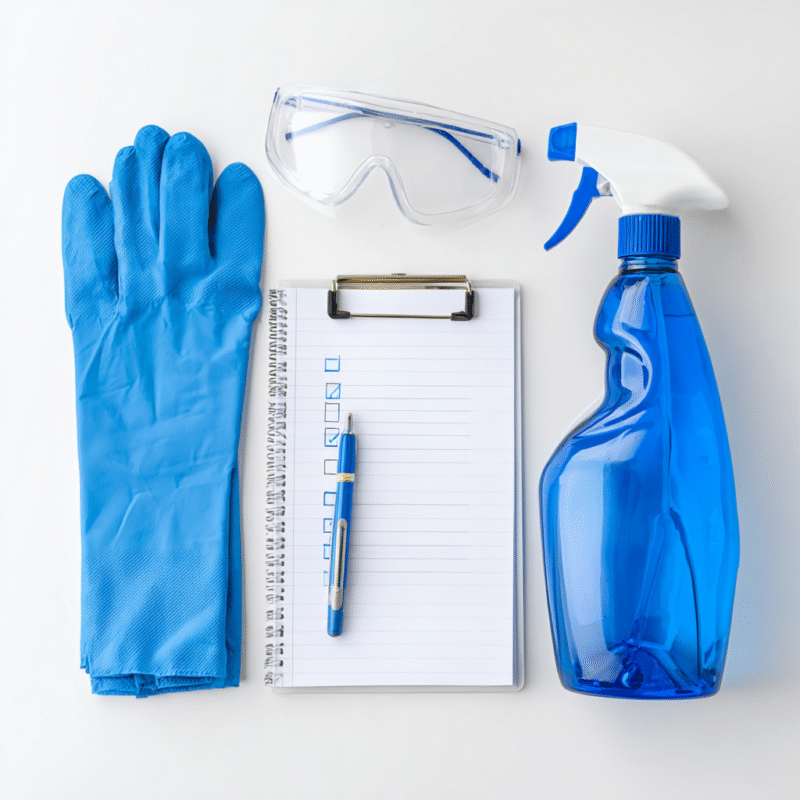

3. Pasteurização e segurança microbiológica

A pasteurização é uma etapa crítica para eliminar micro-organismos patogênicos. O processo mais comum aquece o leite a 72–75 °C por 15 segundos (pasteurização HTST). Ela é eficaz contra bactérias como Salmonella, E. coli, Listeria monocytogenes e Campylobacter, que causam danos severos (e até fatais) no corpo humano.

Embora a pasteurização reduza drasticamente os riscos, é importante destacar que a contaminação pós-pasteurização – por falhas de higiene ou embalagens mal seladas, por exemplo – é uma das principais causas de surtos em produtos lácteos. Mesmo em ambientes controlados, o leite pode conter diferentes grupos de micro-organismos, tais como:

- Bactérias benéficas: bactérias láticas (LAB) como Lactobacillus e Lactococcus fermentam o leite, produzindo ácido lático e contribuindo para a fabricação de queijos e iogurtes.

- Bactérias indesejáveis: essas aqui são o problema. Exemplos incluem as psicrotróficas – que crescem em baixas temperaturas (abaixo de 7 °C) e produzem enzimas termoestáveis que deterioram o leite, mesmo após pasteurizado – e as termodúricas, que sobrevivem à pasteurização formando esporos. Podem comprometer o shelf-life do leite pasteurizado. Há também as termofílicas, que desenvolvem-se em temperaturas elevadas (acima de 55 °C), como as do processo de pasteurização. Embora geralmente não patogênicas, indicam falhas de higienização e provocam aumento da carga bacteriana.B

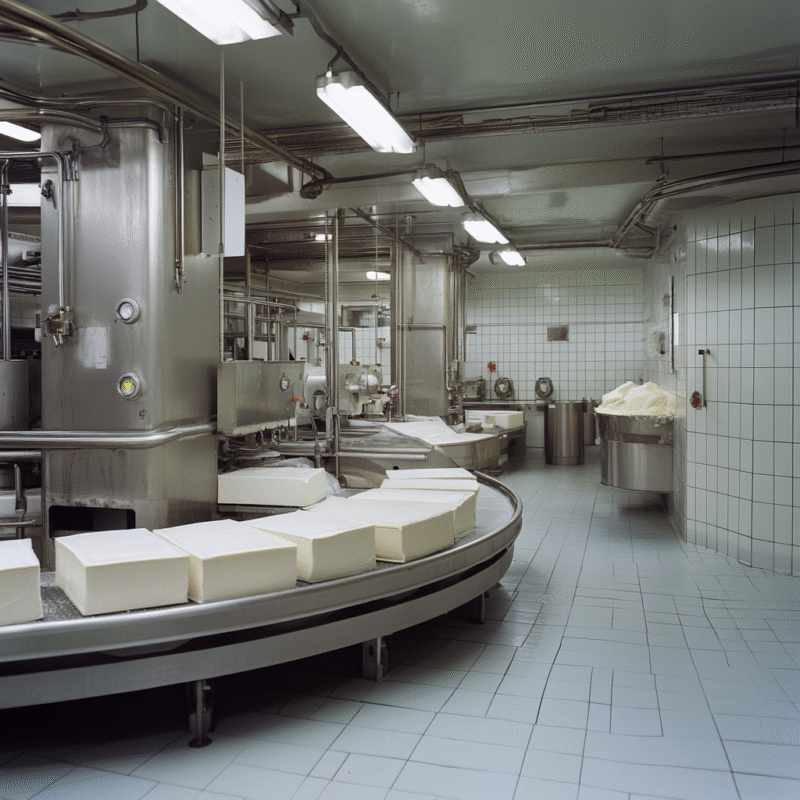

4. Processamento de outros laticínios

Após a pasteurização e os devidos testes de qualidade, o leite passa a ser a matéria-prima base para diversos tipos de produtos. Claro, o processo de produção de laticínios completo varia de acordo com resultado desejado – mas todos seguem os mesmos princípios de higiene rigorosos (como já foi explicado diversas vezes aqui) e padrões tecnológicos específicos para garantir segurança, sabor e estabilidade da indústria alimentícia.

Veja só alguns exemplos:

- Produção de queijos: O leite é aquecido e recebe coalho e culturas lácticas específicas, que provocam a coagulação da proteína (caseína), formando a coalhada. Essa massa é então cortada, drenada (separando-se do soro) e prensada em moldes. Dependendo do tipo de queijo, pode passar por etapas de salga, cura e maturação que podem durar de dias a anos.

- Produção de iogurtes e leites fermentados: Nesse caso, culturas probióticas (como Lactobacillus bulgaricus e Streptococcus thermophilus) são adicionadas ao leite pasteurizado e resfriado, que é então incubado entre 42 e 45 °C até atingir a acidez e textura desejadas. Após esse período, o produto pode ser resfriado e adicionado a frutas, xaropes ou espessantes, conforme o tipo de iogurte.

- Produção de manteiga: A manteiga é produzida a partir da nata do leite (gordura separada por centrifugação). Essa nata é pasteurizada, maturada e batida até que as partículas de gordura se agrupem e separem do soro (leitelho). O resultado é uma massa firme que será lavada, salgada (em alguns casos) e moldada em tabletes.

- Produção de requeijão e queijos fundidos: Esses produtos passam por uma etapa de fusão, na qual queijos já prontos ou coalhadas ácidas são misturados a calor e emulsificantes. A mistura resulta em uma massa cremosa e homogênea, que pode ser embalada quente (como no requeijão de copo) ou resfriada e moldada em porções sólidas.

- Desenvolvimento de produtos em pó: O leite ou derivados líquidos podem passar por processos de evaporação e secagem por pulverização (spray dryer), resultando em pós como o leite em pó, o soro lácteo em pó e o iogurte em pó. Esses produtos têm alta durabilidade e são amplamente utilizados como ingredientes ou produtos finais.

E se você se interessa por qualquer um desses ramos, temos uma ótima notícia.

Conte com a Mostaza para montar uma linha de produção de laticínios!

Na hora de transformar o leite em produtos como queijos, iogurtes, requeijões ou bebidas lácteas, contar com equipamentos industriais de primeira qualidade faz toda a diferença. Nós da Mostaza oferecemos soluções completas em aço inox, que unem tecnologia, higiene e produtividade para cada etapa da sua linha de produção, existente ou futura!

Algumas máquinas de destaque incluem:

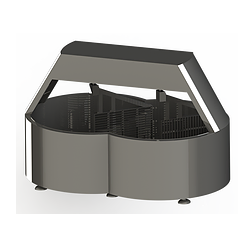

Queijomat (Queijomatic)

Ideal para automatizar e padronizar o processo de fabricação de queijos e derivados, reduzindo o esforço manual e elevando a produtividade. Com operação simplificada por apenas uma pessoa, é perfeita para laticínios que buscam escalar a produção mantendo a qualidade dos produtos.

Envasadoras de líquidos automáticas

Essenciais para o envase de leites pasteurizados, iogurtes líquidos, bebidas lácteas e caldas, essas máquinas agilizam o processo com precisão, garantindo higiene, velocidade e compatibilidade com diferentes tipos de garrafas e recipientes.

Envasadoras de produtos pastosos

Recomendadas para requeijões, cremes de queijo, iogurtes mais densos ou até doces de leite, estão disponíveis em versões verticais, horizontais, lineares e carretel. Permitem alta precisão na dosagem e maior controle de padronização do produto final.

Túnel de encolhimento de embalagens

Após o envase, a embalagem final também precisa transmitir confiança. Os túneis de encolhimento garantem um acabamento uniforme, ajustando o filme plástico ao redor do produto com segurança, além de aumentar a eficiência do empacotamento.

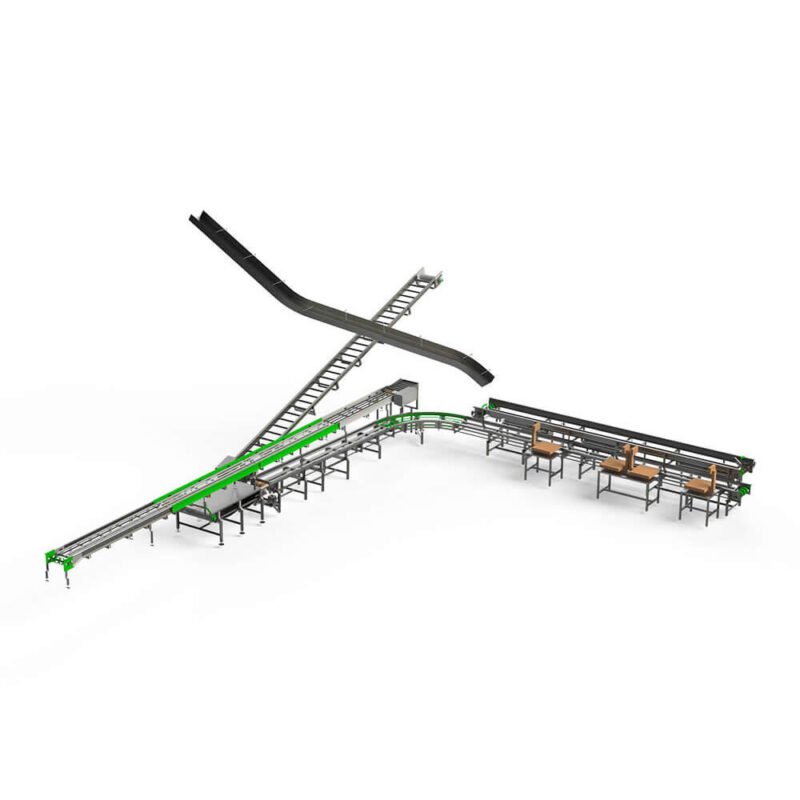

Esteiras transportadoras industriais

De um setor ao outro da fábrica, elas integram as etapas produtivas com fluidez, higiene e durabilidade. Essenciais para manter o ritmo contínuo da produção, seja no transporte de frascos, embalagens ou ingredientes.

A verdade é que, munido com nossos equipamentos industriais, sua fábrica de laticínios ganha eficiência, qualidade e competitividade no mercado. Portanto, entre em contato com a nossa equipe e descubra hoje mesmo como podemos ajudar você a montar (ou modernizar) uma linha de fabricação de laticínios impecável!